Tin Tức

Thiết Kế và Chế Tạo Xy Lanh Thủy Lực: Trái Tim Của Sức Mạnh Cơ Bắp

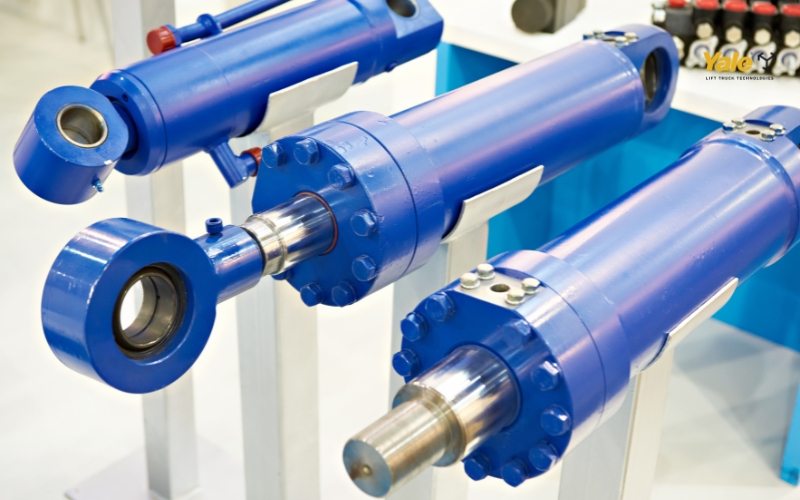

Trong thế giới máy móc công nghiệp, xy lanh thủy lực (hay ben thủy lực) được ví như “cơ bắp”, có nhiệm vụ biến áp suất của chất lỏng thành lực cơ học mạnh mẽ để thực hiện các công việc nặng nhọc như nâng, ép, kéo, và đẩy. Quá trình tạo ra một chiếc xy lanh hoàn chỉnh là một quy trình kỹ thuật chính xác, đòi hỏi sự kết hợp nhuần nhuyễn giữa thiết kế lý thuyết và công nghệ chế tạo hiện đại.

1. Cấu Tạo Của Một Xy Lanh Thủy Lực Điển Hình

Trước khi đi sâu vào thiết kế, cần hiểu rõ các thành phần cơ bản cấu thành nên một xy lanh thủy lực:

- Nòng xy lanh (Cylinder Barrel): Là phần thân hình trụ bên ngoài, chịu áp suất cao từ chất lỏng thủy lực. Bề mặt bên trong của nòng được gia công cực kỳ nhẵn bóng để giảm ma sát và ngăn rò rỉ.

- Piston: Là bộ phận chuyển động bên trong nòng, có nhiệm vụ nhận áp lực từ dầu thủy lực và truyền lực tới cần piston.

- Cần Piston (Piston Rod): Là một trục thép cứng, một đầu gắn với piston và đầu còn lại vươn ra ngoài để kết nối với cơ cấu cần truyền lực. Bề mặt cần piston thường được mạ crom cứng để chống mài mòn và ăn mòn.

- Các cổng dầu (Ports): Là các lỗ ren trên nòng xy lanh để cấp và thoát dầu thủy lực, làm cho piston di chuyển.

- Gioăng, Phớt làm kín (Seals): Đây là những chi tiết cực kỳ quan trọng, được làm từ vật liệu đàn hồi (cao su, polyurethane), có nhiệm vụ làm kín các vị trí giữa piston và nòng, giữa cần piston và nắp xy lanh để ngăn dầu rò rỉ ra ngoài và lọt giữa các khoang.

- Nắp/Đế xy lanh (Cap/Head): Là các bộ phận bịt kín hai đầu của nòng xy lanh.

2. Quá Trình Thiết Kế: Tính Toán Để Tối Ưu Hóa Sức Mạnh ⚙️

Giai đoạn thiết kế quyết định đến 80% hiệu suất và tuổi thọ của xy lanh. Các kỹ sư phải dựa trên yêu cầu vận hành cụ thể để đưa ra các thông số chính xác.

Bước 1: Xác định Yêu Cầu Vận Hành

- Lực đẩy và lực kéo yêu cầu (F): Đây là thông số quan trọng nhất, được tính bằng tấn hoặc Newton.

- Áp suất làm việc của hệ thống (P): Áp suất mà bơm thủy lực có thể cung cấp, thường được tính bằng Bar hoặc PSI.

- Hành trình làm việc (S): Quãng đường mà cần piston cần di chuyển.

- Tốc độ di chuyển: Tốc độ ra và vào của cần piston.

- Kiểu lắp đặt: Xy lanh sẽ được gá lắp theo dạng nào (chân đế, mặt bích, chốt hai đầu…).

Bước 2: Tính Toán Các Thông Số Kỹ Thuật

Dựa trên các yêu cầu trên, kỹ sư sẽ áp dụng các công thức cơ bản của thủy lực học:

- Tính toán Đường kính Piston (D): Lực đẩy của xy lanh được quyết định bởi diện tích bề mặt của piston và áp suất dầu.

Từ đó, ta có thể tính được đường kính piston cần thiết:

- Tính toán Đường kính Cần Piston (d): Khi xy lanh thực hiện lực kéo, diện tích làm việc bị giảm đi do có cần piston.

Ngoài ra, đường kính cần piston phải đủ lớn để chống bị uốn cong (buckling) dưới tải trọng đẩy, đặc biệt với các xy lanh có hành trình dài. Việc tính toán này phức tạp hơn, dựa trên lý thuyết bền vật liệu.

- Tính toán Tốc độ di chuyển: Tốc độ của xy lanh phụ thuộc vào lưu lượng dầu (Q) do bơm cung cấp.

Bước 3: Lựa Chọn Vật Liệu

Việc lựa chọn vật liệu ảnh hưởng trực tiếp đến độ bền và chi phí của xy lanh.

- Nòng xy lanh: Thường làm từ thép ống liền mạch, chịu áp lực cao như ST52.3, C45.

- Cần piston: Yêu cầu độ cứng cao và bề mặt chống mài mòn, thường sử dụng thép S45C, SCM440, sau đó được tôi cao tần và mạ crom cứng.

- Piston và nắp: Thường làm từ thép C45 hoặc gang.

- Gioăng, phớt: Lựa chọn theo môi trường làm việc (nhiệt độ, loại dầu) như PU, NBR, Viton.

Bước 4: Vẽ Bản Vẽ Kỹ Thuật

Toàn bộ các thông số sau khi tính toán sẽ được thể hiện chi tiết trên các bản vẽ kỹ thuật 2D và mô hình 3D, làm cơ sở cho quá trình chế tạo.

3. Quy Trình Chế Tạo: Độ Chính Xác Là Chìa Khóa 🏭

Từ bản vẽ, các bộ phận của xy lanh được gia công với độ chính xác rất cao trên các máy móc hiện đại.

Gia công Nòng Xy Lanh:

- Cắt: Ống thép được cắt theo đúng chiều dài yêu cầu.

- Doa và Mài bóng (Honing): Đây là công đoạn quan trọng nhất. Bề mặt trong của nòng được doa và mài bóng để đạt được dung sai rất nhỏ và độ nhám bề mặt (Ra) cực thấp (thường là ≤ 0.4 µm). Bề mặt càng nhẵn thì ma sát càng nhỏ, phớt làm kín càng bền và hiệu suất xy lanh càng cao.

- Hàn: Hàn các cổng dầu và các chi tiết gá lắp vào thân nòng.

Gia công Cần Piston:

- Tiện: Tiện thô và tiện tinh để đạt được đường kính chính xác.

- Tôi cao tần: Bề mặt cần piston được gia nhiệt bằng dòng điện tần số cao rồi làm nguội đột ngột để tăng độ cứng bề mặt, giúp chống móp méo khi va đập.

- Mài tròn: Mài lại bề mặt sau khi tôi để đạt độ chính xác và độ bóng cao.

- Mạ Crom cứng: Cần piston được mạ một lớp crom dày (thường từ 20-50 µm) để chống gỉ sét và tăng khả năng chống mài mòn.

Gia công Piston và Nắp:

Các bộ phận này được gia công trên máy tiện CNC từ thép đặc để đảm bảo độ đồng tâm và các rãnh lắp phớt có kích thước chính xác.

4. Lắp Ráp và Kiểm Tra: Đảm Bảo Chất Lượng Cuối Cùng

Lắp Ráp:

Quá trình lắp ráp phải được thực hiện trong môi trường sạch sẽ để tránh bụi bẩn lọt vào bên trong. Các gioăng phớt được bôi trơn và lắp cẩn thận vào các rãnh. Piston và cần piston được lắp vào nòng, sau đó xiết chặt các nắp xy lanh với lực xiết theo tiêu chuẩn.

Kiểm Tra (Testing):

Mọi xy lanh trước khi xuất xưởng đều phải trải qua các bài kiểm tra nghiêm ngặt:

- Kiểm tra rò rỉ: Bơm dầu vào xy lanh và giữ ở áp suất làm việc tối đa trong một thời gian để đảm bảo không có bất kỳ sự rò rỉ nào tại các vị trí làm kín.

- Kiểm tra chịu áp: Tăng áp suất lên mức thử nghiệm (thường là 1.5 lần áp suất làm việc) để kiểm tra độ bền của thân và các mối hàn.

- Kiểm tra vận hành: Cho xy lanh hoạt động liên tục nhiều chu kỳ để đảm bảo chuyển động trơn tru, không bị giật cục.

Chỉ những sản phẩm vượt qua tất cả các bài kiểm tra này mới được đóng gói và giao đến tay khách hàng, sẵn sàng trở thành “cơ bắp” mạnh mẽ trong mọi hệ thống máy móc.